製造業に従事する皆さん、今、私たちが直面しているのは、人口減少と労働力不足という厳しい現実です。

このような状況では、工場DXの重要性が増しています。具体的には、デジタル技術を駆使して生産性を最大化し、限られたリソースを最適に活用することが求められています。

近年のデータによると、日本の製造業は人手不足や労働時間の規制に悩まされており、これらの課題に対応するためには、効果的なDXが欠かせません。

本日は、製造業におけるDX推進のために押さえるべき5つの重要なポイントについて解説します。あなたの工場でも、これらの知識を活かして持続可能な成長を実現しましょう。

製造業でDXが必須な理由

まずは、製造業でDXが必須な理由を押さえておきましょう。

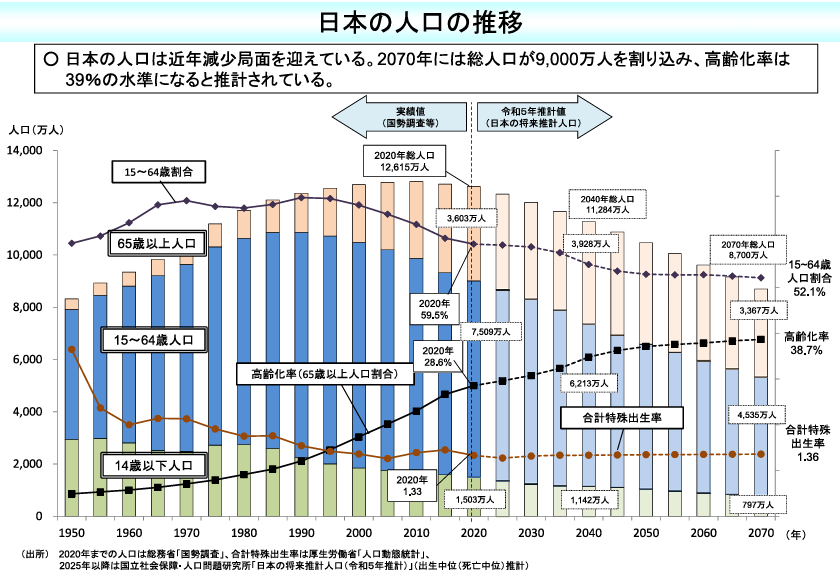

日本全体の人口減少が緩やかに減少している

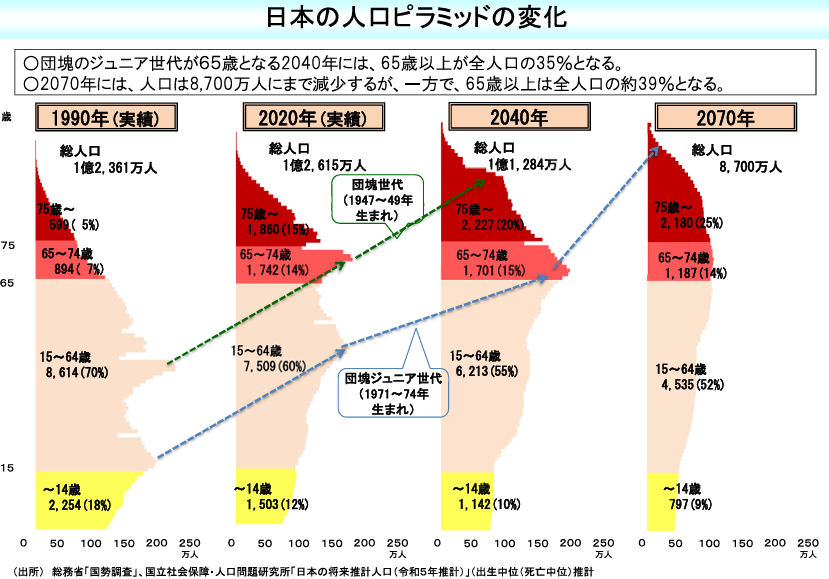

日本の人口は緩やかに減少しており、2020年の1億2,600万人をピークに、2040年には1億1,300万人まで減ると予想されています(-1,300万人)。毎年50万人以上の減少が続くと見込まれています。

さらに、2040年には65歳以上の高齢者が全人口の35%以上を占めると予測されています。

(出典:厚生労働省)

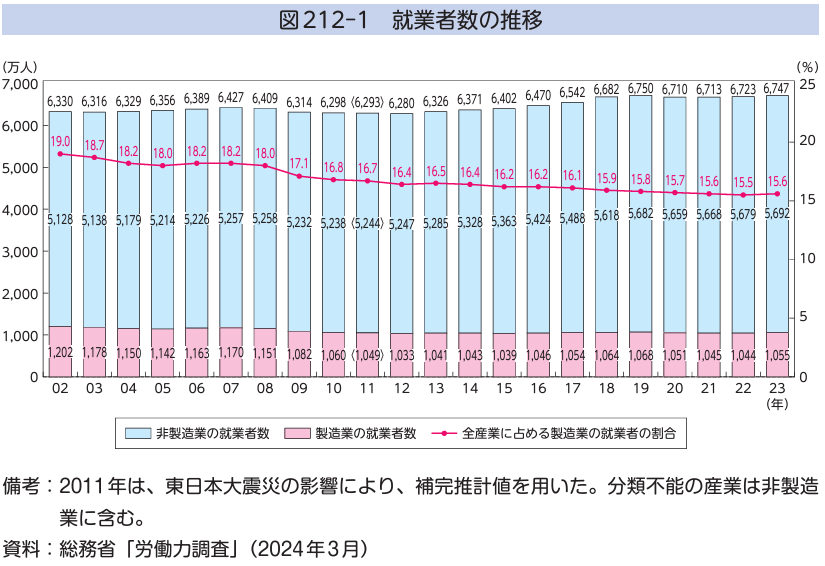

製造業の就業者数は横ばいで増加は期待できない

我が国の全産業における就業者数は、2022年には6,723万人、2023年には6,747万人です。

製造業の就業者数も同様に、2022年には1,044万人、2023年には1,055万人と増加しています。全産業に占める製造業の就業者割合は長期的に低下傾向にありましたが、直近では2022年が15.5%、2023年が15.6%とわずかに上昇しています。

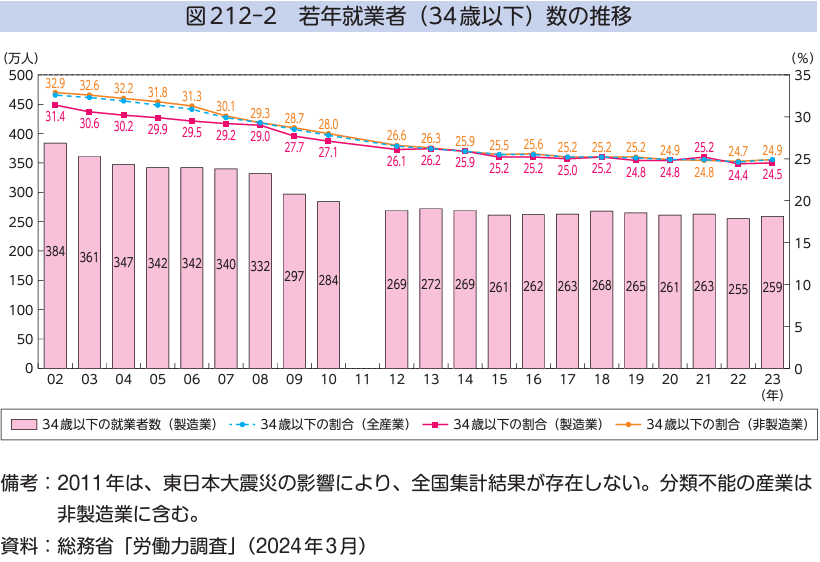

また、製造業における若年就業者数は、2012年頃まで減少傾向が続きましたが、それ以降はほぼ横ばいで推移しており、2023年には259万人となっています。

(出典:ものづくり白書2024)

事業に影響を及ぼす課題として認識されている

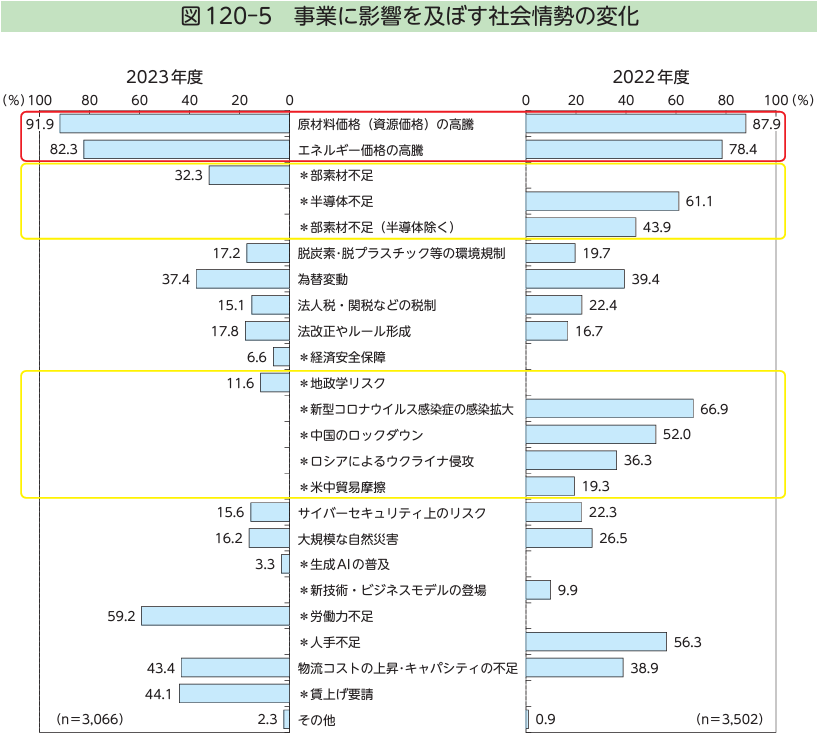

事業に影響を及ぼす社会情勢の変化に関する調査では、全業種において最も大きな影響を与えている要因は「原材料価格の高騰」でした。

次いで、「労働力不足」が多く挙げられており、これは2022年から引き続き主要な課題として認識されています。

(出典:ものづくり白書2024)

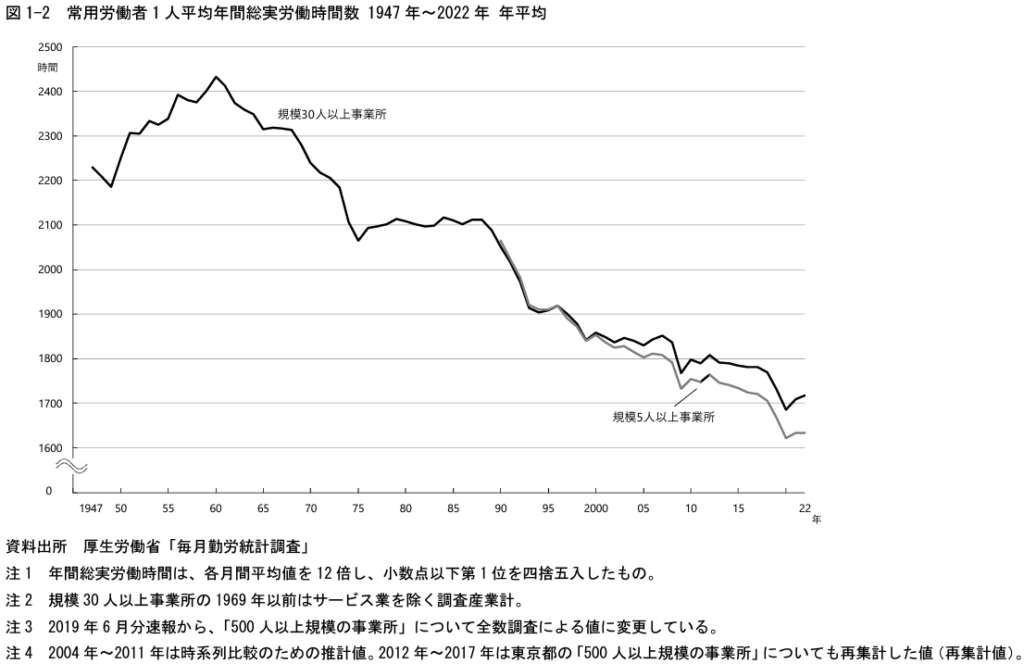

労働時間も減少している

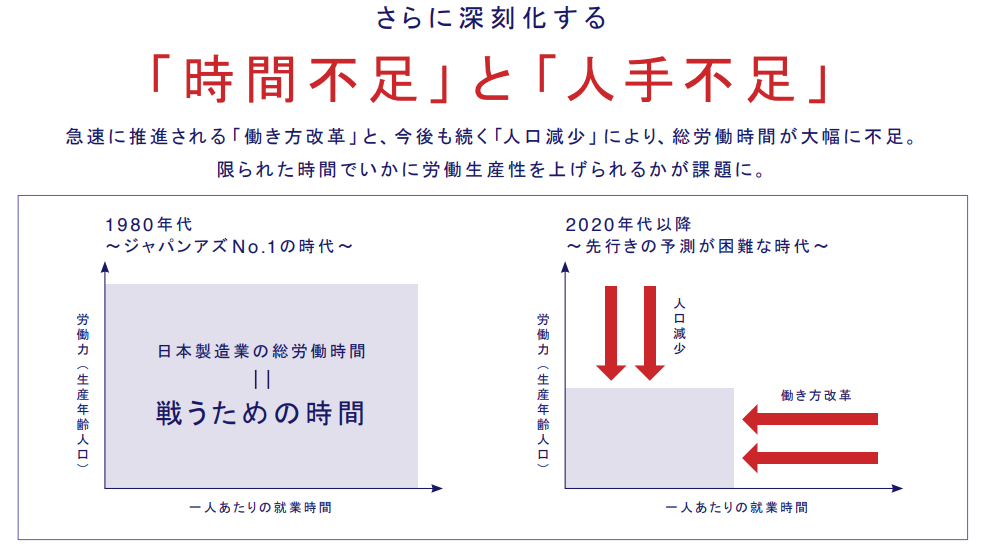

日本の生産年齢人口が減少する中、製造業に限らず、どの業種においても採用が難しく、人手不足が続いています。さらに、2021年から働き方改革による労働時間の規制が強化され、状況は一層厳しくなっています。

(出典:MISUMI)

(出典:厚生労働省)

特に、この働き方改革は、日本の製造業の約9割を占める中小企業に大きな影響を与えています。これまで中小企業は、リソースを超える発注でも、社員が残業してなんとか翌朝までに納品することでビジネスを成立させてきました。しかし、働き方改革による残業規制により、こうした対応が難しくなり、現在では無理な仕事を断らざるを得ない状況にあります。

以上のように、日本は人手不足・労働力不足が当たり前の時代になります。なので、デジタルを駆使して人の能力最大化し、生産性を上げる必要があります。

では、実際にDXに着手する担当者はなにをやれば良いのでしょう?DXとは何をデジタル化すれば良いのでしょう?

工場で必要なDXはたった5つ

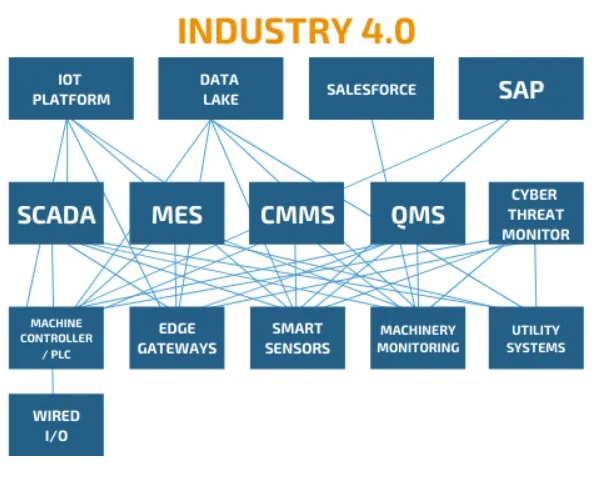

DXで必要なデジタルデータは次の5つに分類できます。

- 「SCADA」

- 「MES」

- 「CMMS」

- 「QMS」

- 「THREAT」

それぞれ解説します。

1:「SCADA」

「SCADA」(Supervisory Control And Data Acquisition)とは、監視制御システムを意味します。簡単に言えば「工場を構成する装置・設備から得られる情報を、一カ所に集めて監視し、必要に応じて制御するシステム」です。これを使うことで、あらゆる機器の状態をひと目で確認できるようになります。

例えば、工作機械の稼働時間をイメージすると分かりやすいです。まず、工作機械の電源を入れた状態、これを「負荷時間」と呼びます。しかし、汎用フライス盤や旋盤などの機械では、電源が入っている間ずっと加工しているわけではなく、加工以外の時間、いわゆるロスタイムが発生します。

例えば、鉄で作られた工作機械では「暖機運転」が必要です。鉄は温度によって歪み、1度上がるごとに約11ミクロン歪むため、温度が20度上がると0.2ミリメートルの歪みが生じます。これは非常に大きな歪みであり、工作機械の温度が安定するまで加工はできません。比較的新しい工作機械にはリニアスケールが搭載されており、リアルタイムでキャリブレーションを行うため、すぐに加工を開始できる場合もありますが、基本的には暖機運転が必要です。

他にも、ATC(自動工具交換装置)による工具交換やチョコ停、材料供給、段取り替えなどの時間も必要になります。これらの加工以外の時間を差し引いた、実際に加工している時間の負荷時間に対する割合を「設備総合効率(OEE)」と呼びます。

機器の状態を可視化し、「設備総合効率(OEE)」を低下させている要因を特定して取り除くことで、OEEを最大化することが目的です。

このような効率化を工場全体や工程全体で進めるために役立つデータを取得するのが「SCADA」です。

TIPS|生産性が高いとはどういう意味

工場ごとに必要なデータは異なるものの、「どのような状態が生産性が高いといえるのか」は、すべての工場に共通しています。そこで、改めて「生産性が高い状態」とは何かを押さえておきましょう。

生産の作業は、大きく3つに分類できます。1つ目は「付加価値を生む作業」、2つ目は「付加価値を生むために必要な作業」、そして3つ目が「無駄な作業」です。

生産性が高い状態とは、「付加価値を生む作業」の割合が多く、「付加価値を生むために必要な作業」が最小限に抑えられ、そして「無駄な作業」がないことを指します。無駄を徹底的に削減し、付加価値を最大化するためには、どのようなデータを取得すればよいのかを考えることが重要です。

(関連記事:モノづくりの民主化インダストリー4.0)

2:「MES」

「MES」とは、Manufacturing Execution Systemの略で、製造工程の把握や管理、作業者への指示や支援を行う「製造実行システム」を指します。MESの特徴は「工場の生産ラインにおける各製造工程との連携」にあります。このシステムを通じて、作業のスケジューリングや生産資源の配分、監視、品質管理、データ収集など、さまざまな機能を必要に応じて活用できます。

例えば、多工程にわたる製造現場で、部品の種類が数千種類ある場合、部品供給の順番や生産順序が正しいかどうかだけでなく、工場内にはロボットやAGV(自動搬送車)、AMR(自律移動ロボット)が稼働し、さらに工作機械や専用装置、搬送装置、そして人間も関与しています。人間には作業のばらつきがあり、ワーク(作業対象)が変わると現場はさらに複雑化します。これらの要素を最適化しながら、生産を円滑に実行する役割を果たすのが「MES」です。

3:「CMMS」

CMMS(Computerized Maintenance Management System)は、設備の予知保全を行うためのシステムです。このシステムは、設備の稼働状況やメンテナンス履歴を一元管理し、適切なタイミングでの点検や修理を促進します。これにより、設備の稼働率を最大化し、予期しない故障による生産の中断を最小限に抑えることが可能になります。

CMMSを活用することで、メンテナンス計画を効率的に立てることができ、資産のライフサイクル全体を通じてコストを削減できます。たとえば、定期的な点検や部品の交換をスケジュールに組み込むことで、設備の性能を維持しつつ、長期的なメンテナンスコストを見積もることができます。また、リアルタイムでのデータ収集により、故障の兆候を早期に発見し、事前に対策を講じることができるため、トラブルを未然に防ぐことができます。

加えて、CMMSは作業員に対しても便利な機能を提供します。作業員は、システム上で保守作業の依頼や進捗状況を確認することができ、効率的に業務を進めることができます。これにより、工場内のコミュニケーションが円滑になり、作業のミスや無駄を減らすことが期待できます。

CMMSは、製造業のデジタルトランスフォーメーションにおいて、重要な役割を果たすシステムの一つです。設備の維持管理をデジタル化することで、競争力を高め、持続可能な運営を実現することができるのです。

4:「QMS」

「QMS」(Quality Management System)は、組織が製品やサービスの品質を向上させるために有効的な仕組みのことです。このシステムを導入することで、製造プロセス全体の品質が一貫して管理でき、顧客の満足度を高めることが可能になります。

QMSの主な特徴

- プロセスの標準化: 各製造工程において、作業手順を決めて文書化します。これにより、作業者が同じ基準で作業を行えるようになり、製品の品質にばらつきがなくなります。

- データの収集と分析: QMSは、製品の品質データをリアルタイムで集めて分析します。これにより、問題が発生したときにはすぐに対応でき、プロセスを改善するための情報を得ることができます。

- 継続的な改善: QMSを使うことで、PDCAサイクル(計画・実行・確認・改善)を取り入れた継続的な改善が実施できます。定期的にプロセスを見直し、製品やサービスの品質を向上させることができます。

- 顧客の声を反映: QMSでは、顧客からのフィードバックを重要視し、その意見を製品やサービスの改善に活かします。顧客の期待に応えることで、リピート客を増やし、企業の競争力を高めることができます。

QMSを導入することで、製造業では品質管理がより効果的に行えるようになり、企業全体の競争力が向上します。デジタル技術を活用する中で、QMSはますます重要な役割を果たします。

5:「THREAT」

「THREAT」(cyber threat monitoring )は、ネットワークやエンドポイントを継続的に監視して、セキュリティ脅威の兆候を検出するセキュリティ対策です。ネットワークやエンドポイントを継続的に監視し、セキュリティ脅威の兆候をリアルタイムで検出することを目的としています。

製造業では、デジタル技術が導入されることで、さまざまなデータがオンラインでやり取りされるようになりますが、それに伴いサイバー攻撃のリスクも増大します。

THREATシステムは、異常なトラフィックや不正アクセス、マルウェアの感染など、潜在的な脅威を迅速に特定するためのアルゴリズムを活用しています。これにより、攻撃が発生する前に対策を講じることができ、企業の資産や機密情報を保護するのに役立ちます。

最後に|工場の未来のために今すぐアクションを

製造業において、工場DXは選択肢ではなく、不可欠な取り組みです。人口減少や労働力不足が進行する現代においては、デジタル技術を活用することで生産性を最大限に引き上げ、持続可能な成長を実現することが求められています。この記事で紹介した5つの重要なポイント—SCADA、MES、CMMS、QMS、THREAT—を理解し、自社の状況に適した形で活用することが必要です。

まずは、これらのシステムについての知識を深め、具体的な改善策を模索してみてください。また、インターネット上の成功事例を参考にしながら、自らの現場でどのようにデジタル化を進めるか、段階的に取り組むことが重要です。あなたの工場の未来を築くために、今すぐアクションを起こしましょう。

現場で実行すべき具体的なアクションとして、これらの5つのポイントを押さえることが改善につながるでしょう。成功事例は豊富に存在しますが、実際に自らの環境に適用して取り組まなければ、なかなか成果を得るのは難しいものです。しかし、必要なデータが明確であれば、それに基づいて段階的に改善を図ることができるでしょう。

ぜひ、これらの知識を現場の改善に役立てていただければ幸いです。

ご精読ありがとうございました。